一、结构简介

该闸板防喷器主要由壳体.油缸.活塞杆.锁紧轴和闸板等零部件组成。该防喷器为内藏式油路,更换闸板相对简单,壳体.油缸等承压件均为合金钢锻件,材料性能完全达到API 16A和NACEMRO175—94的要求。油缸和壳体的密封由密封件来实现,它在井内压力的作用下发生膨胀,使其外表面的橡胶密封件和壳体及油缸紧贴,从而实现密封。闸板腔的密封面经表面化学处理,提高了表面硬度,增加了耐磨性,防止被闸板体刮伤。增加了闸板的密封可靠性,完全可以承受缸盖打开后的重量,减小打开时的下垂度,并且可以保证开关灵活自如。闸板腔设计为长方形,应力分布均匀。

二.主要用途

防喷器是为钻井过程中有效地控制井喷而设计,闸板防喷器与液压控制装置相配合,闸板防喷器可以单独使用,也可以组合使用,还可以环形防喷器配合使用。

当需长期封闭井口时,在液压关闭井口后,为防止液压系统降压而影晌关闭,可以用手动锁紧。但需注意,用手动锁紧装置不能打开井口。

具体作业为:

1.当井内有钻具时,它可以封闭套管和钻杆,或套管和套管及油管的环形空间,当井内无钻具时,用全封闸板可以封空井。

2.为了有效的控制地层压力,它可以与压井节流管汇配合使用,实现平衡压力钻井。

3.可以封闭井口的情况下实现压井。洗井等特殊作业。

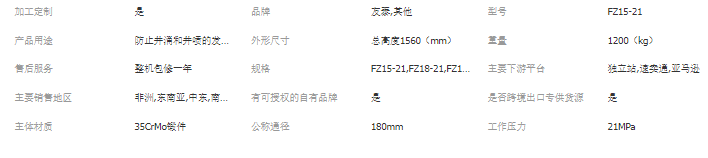

三.主要技术参数及相关数据

1、型号: FZ15-21

2、工作压力: 21Mpa

3、通径: 150mm

4、推荐液控压力: 8.4~10.5Mpa

5、上端联接: 栽丝

6、下端联接: 栽丝

7、锁紧方式: 手动

8、温度级别: T20

9、工作介质: 水、 石油、泥浆等

四.操作安装说明

1.工作原理:

将液压控制装置的管线和防喷器的关闭油口。开启油口接通。需时关闭时,液压油进入关闭腔油缸,推动活塞并带动闸板也向井口中心移动从抱紧钻具(或空井)达到封井口的目的。闸板密封件由前密封组成,钻具的密封由前密封来承担。在井压下,井压可以起到助封作用。压力消失后,胶芯的变形自动恢复。

2.闸板的安装和拆卸:

闸板总成由闸板体,顶密封和前密封组成。安装之前,必须先将所有零件清洗干净,并上油。

闸板总成的安装:将前密封件安装在闸板体前端的凹槽中。可以用铜棒轻敲。

闸板总成的拆卸:先撬松并移走顶密封件。

3.更换闸板的步骤:

将闸板打开,先卸掉两根侧门螺栓,装上两根侧门悬重螺栓。再拆掉另两根侧门螺栓,用起吊环吊起侧门用力拉出即可。装则反之。(注意油路方向)

4.防喷器的安装;

a.闸板防喷器在送往井场之前,必须进行密封试压,合格后方可送往井场

b.防喷器内安装的闸板应和井场使用的钻具尺寸相符合.

c.闸板防喷器的上下位置必须安装正确.

d.清洗垫环槽,检查垫环槽的密封存面,安放垫环.按推荐的扭拒对称均匀拧紧罗母.

e.闸板防喷器手动锁紧装置的手轮和操作杆应位于井架大门两侧.锁紧轴座观察孔位置应对着大门.安装时偏离一个合适的角度.

f.观察手动锁紧装置是否处于安全解锁状态,检查各部位是否牢固

g.储能器的容积和压力等级必须满足防喷器在最大的工作压力状态下能迅速关闭.

h.按防喷器上的标牌指示安装液压管线到开关油口

5.试运行

安装并检查合格后应进行井口压力试验,以检查连接部位和密封性能是否可靠,试验压力为额定的工作压力,试压工具为碗式堵塞子器.合格后方可投入使用.

扳动司控制台上闸板防喷器开关手柄,开关两次检查无卡阻现象(在井内有钻具时,严禁关闭全封闸板.)

6.正确使用:

井喷时可用闸板防喷器的管子密封相同尺寸的钻具或用全封闸板来密封空井.长期封井时,可先用液压关闭闸板,再用手动锁紧装置锁紧闸板,并挂牌显示,以免误操作,

严禁用打开闸板来泄放井内压力,以免刺伤胶芯。每次打开前应检查手动锁紧装置是否处于解锁状态。

在打开或关闭闸板时,应一次开关到位,以防钻具损伤闸板。

在井内有钻具时,严禁关闭全封闸板

进入目的层后,每天应该开关管子闸板一次,检查开关是不否灵活,每次起钻完毕,应检查全密封是否灵活,并检查手动锁紧装置是否完好可用。

闸板防喷器在正常的状态下,应处于常开位置。

应遵守各自制定的操作规程,正确使用防喷器。

7.维护和保养凡安装使用,维护保养人员,必须认真阅读《使用说明书》。

从井场上使用后的防喷器,运回管子站时均应进行一次拆卸,清洗,所有零部件必须清洗,检查,修理和更换。

检查程序:闸板锁紧装置,活塞;侧门密封件;闸板通径;防喷器垂直通径;闸板和闸板腔的间隙,镀焊部件;闸板本体连接和侧出口;主活塞杆头;侧门螺栓;通孔和盲孔。

零件要经检验合格后,方可进行组装,组装时要注意润滑。

在试压检查时,试验的压力为额定的工作压力,控制压力为8.4~10.5Mpa,在试压中,检查各是否有漏失现象

注意:在安装新的密封存件时,应均匀在其表面涂二硫化钼或其它润滑脂.

五.常见故障及排除;

1.井内介质从壳体油缸处流出,原因和排除方法如下;

壳体密封存圈损坏,更换损坏的密封圈.

2.闸反移动方向和铭牌不符,原因和排除方法如:

控制台防喷器连接线接错;倒换防喷器本身的油路管线位置.

3.液压系统正常,闸板关不倒位,原因各排除方法如下:

闸板室内堆积泥沙过多,清洗干净即可.

4.井内介质窜入油缸,使用液压油中含水.气等,原因和排除方法如下:

活塞杆密封圈损坏,活塞杆变形和拉伤等,修复和更换.

5.闸板可以关闭但封不压,原因和排除方法如下:

闸板胶芯损坏,更换胶芯 闸板室上密封存面腐蚀或有沟槽,修复上密封面.

6.控制油路正常,用液压打不开闸板,原因和排除方法如下:

闸板被泥砂卡住,清除泥砂,加大控制压力.

7.液压油从壳体和油缸之间渗漏,原因和排除方法如下:

壳体内的密封圈损坏,更换损坏的密封圈.

8.更换闸板时,发现镀层有缺口和剥落.原因和排除方法如下:

检查与其接触的密封面和其它表面,如有损坏应进行修复和更换.

企业站手机版

企业站手机版